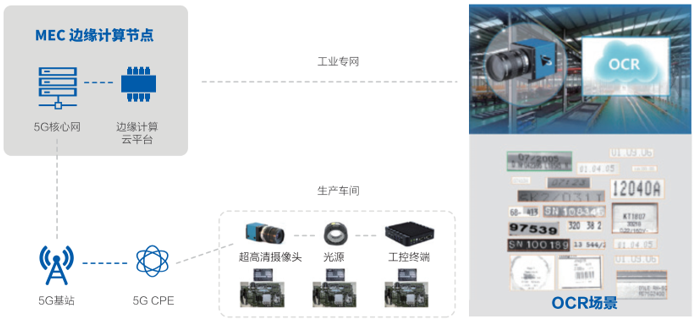

基于机器视觉的OCR识别常用在工业产线中的铭牌识别、条码识别◆★★、号牌识别等相关领域,用以快速有效的对工业生产过程中形成的字符进行数字化处理。通过5G网络,承载生产车间内大量4K高清工业相机◆★,将拍摄到的带有字符的图片上传至云端计算平台,进行OCR识别检测■★。同时★★,5G+MEC的云计算能力可有效缩减OCR识别时间,提高识别准确率,降低工厂部署成本◆■◆◆★◆。

的网络大带宽、低时延的技术特性,实现了发动机铭牌多类别字符信息的提取、校对,以及铭牌的分拣◆■■,解决了厂区内有线通信网络架设不灵活■◆■,升级厂区设备功能必须有线部署的问题◆★◆◆■,并利用机器视觉的oCR达到了精简人力■■◆★■、自动校验铭牌的效果

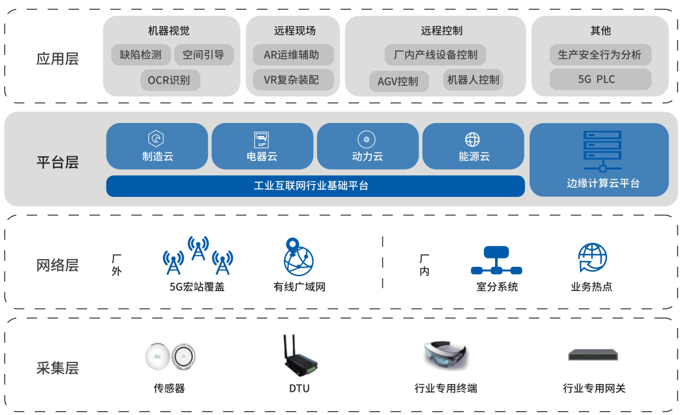

机器视觉■◆★◆★◆、远程控制、远程现场”三大应用场景,在工程机械、轮机、光伏电池、家具、电器等细分领域开展了广泛的5G工业互联网应用落地★■■◆■◆,积极推动工业企业智慧运营新模式、新业态的发展建设,助力工业行业转型升级1◆■.

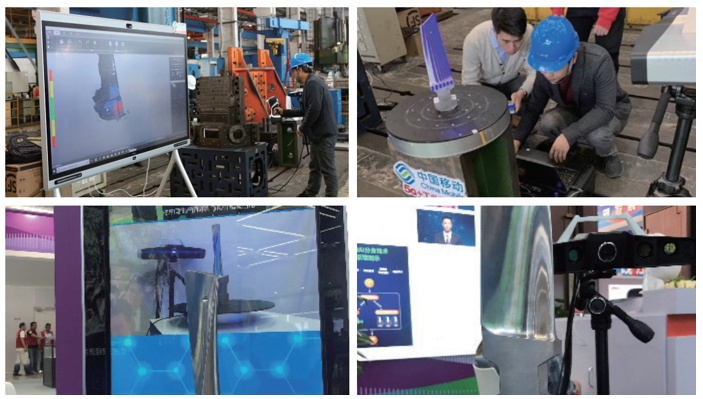

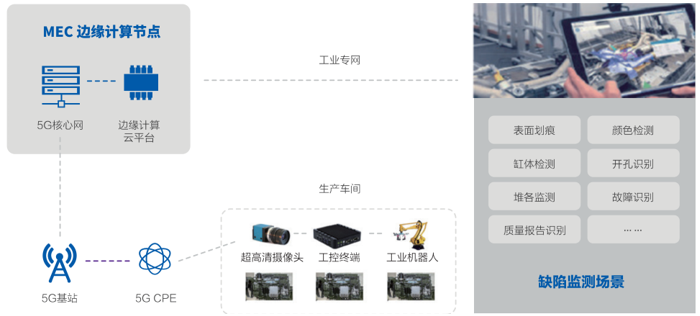

基于5G的汽轮机缺陷检测案例中国移动与某制造企业联合打造了汽轮机立体特征缺陷检测项目★■◆。利用

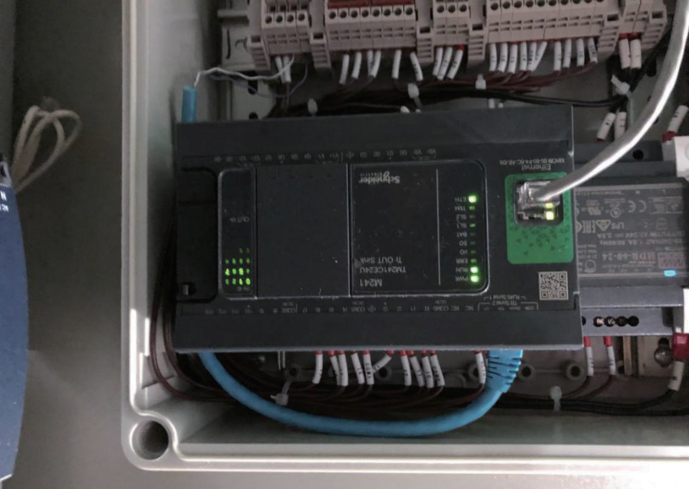

在生产过程中,利用5G网络实现PLC之间、PLC与厂内系统间的数据传输,在保证数据安全和实时性的同时,减少车间内布线成本快速实现产线产能匹配,助力柔性制造◆◆。同时◆★★,将汇聚到PC的数控机床◆■★、立体仓库◆■★、制造流水线G网络传输至大数据平台,对数据进行挖掘分析,协助工业企业对工艺、产能■◆、能耗进行优化。

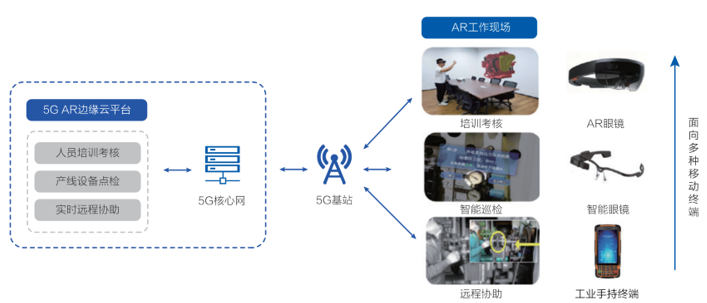

操作人员佩戴AR眼镜★◆■■,将现场操作情况通过5G网络实时传输给异地专家■◆◆◆★。异地专家通过PC、手机等平台收看直播视频,并给岀语音指导。操作人员通过接收异地专家的语音及标注等指导进行操作与交流。技术专家犹如身临现场一样掌握每一个细节,并可以通过实时的语音或文字消息指导现场拍摄者进行故障排除,既节省了维护成本■★■★◆■,也实现了专家的技能复制,解决了技术专家紧缺的难题。

智慧工厂应用,通过通过图像采集、图像传输、图像处理、缺陷检岀、缺陷识别、缺陷信息管理等工作流程实现钢材的实时检测■■■★★,以服务模式★■■◆■,为企业提供基于5G的机器视觉带钢表面检测平台,实现工业场景应用◆◆★■。

在智能化生产车间内,产品的质量检测仍处于人工肉眼处理的阶段,面临着效率低下,且存在缺陷难回溯★■、缺陷检测率受人员状态影响明显等问题。利用5G网络◆◆■★◆,可将待检测物品通过超高清工业摄像头拍摄的图片信息上传至云端进行图像识别及分析,实现缺陷实时检测与自动分拣,同时可有效记录待检测物品的瑕疵,为回溯缺陷原因提供数据分析基础★■。

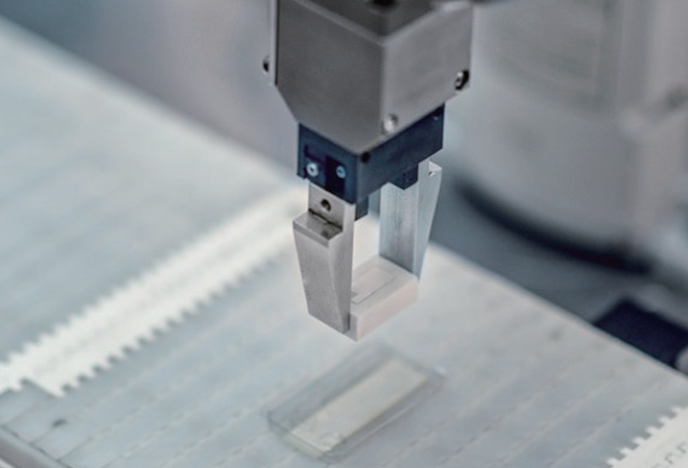

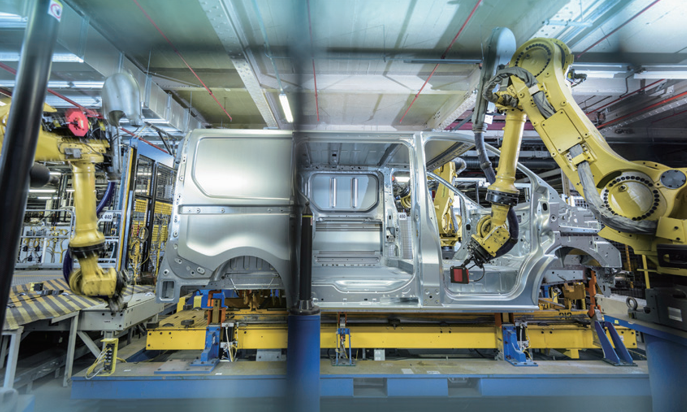

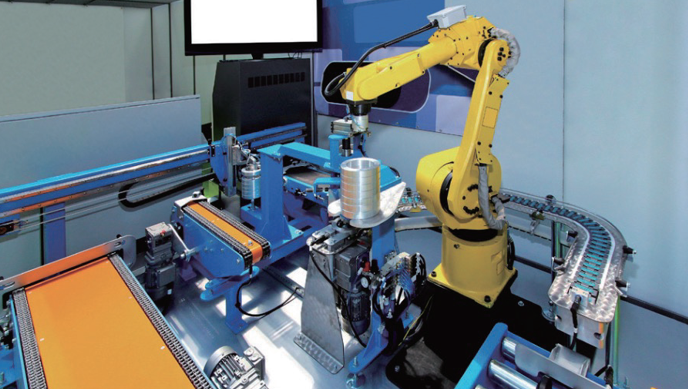

智能工厂全自动装配和生产过程中◆◆,涉及自动组装、自动焊接、自动包装◆★◆◆■◆、自动灌装■■、自动喷涂等多个自动执行机构,机器视觉的空间引导功能具有不可替代性引导过程中涉及传输位置环境模数信号等信息上传,频次高,数据量大,这恰恰是56网络特性所能满足的利用5G大上行带宽,高可靠保障,可实现自动执行机构的无线空间引导功能■◆★◆■,从而为工厂内机械肾的机电分离,灵活部署提供了无线通信保障基础

边缘计算能力的部署,打造“5G+人工智能(A+工业视觉”综合解决方案,结合电子制造行业“小批量、多批次”的特性■★,为某家电制造企业的液晶产业园区提供智能化服务,实现5G+8K超高清视频监控、5G+AG智能仓储调度、产线员工动作行为标准化检测、5G工业总线等应用场景,是构建5G智慧工厂的典型示范。获批广东省首批“5G+工业互联网示范项目”.

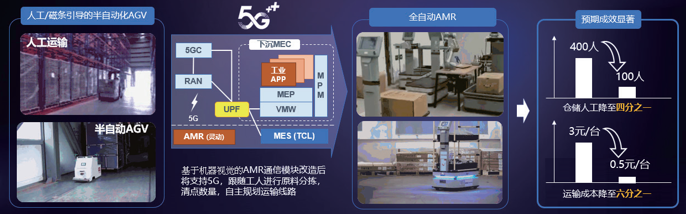

AGV广泛应用在电子、机械、卷烟◆◆■、纺织■◆★◆★■、造纸等制造行业,在这些行业生产流程中,对AG的移动精准控制◆◆、群控协作、智能调度有较高要求。利用5G低时延、高可靠的特性★■★★,移动控制将更精准、数据回传将更流畅■■◆◆。Aσν将得以与海量物联网智能设备连接◆★,助力柔性化制造、智能化生产、智慧化管理★■,满足制造、物流◆■★■◆■、巡检等领域智能搬运、仓储、自动化操作的应用需求。

各生产要素★■,配合智能化技术,实现不同生产要素间的高效协同,从而提高生产效率◆■■★◆★,使智慧工厂的智能感知★■★★★、泛在连接、实时分析、精准控制等需求得到满足★■★◆,实现制造环节中的操作空间集中化★★◆◆、操作岗位机器化、运维辅助远程化◆■★■★、服务环节线上化■★■★,把员工从现场解放出来,实现少人、无人作业■★★◆◆◆,彻底解决工业制造领域的现阶段痛点★◆★◆。综上■★◆■★,

5G业务终端,包括工业传感器、各类DTU、行业专用终端、行业专用网关等◆★■★◆★。企

、生产安全行为分析等方向上打造5G新模式,助力5G智慧工厂新变革应用案例

工厂内各生产工序的产能不完全匹配,随着消费者对高质量、定制化产品需求不断增长,生产管理的复杂度和规模性也发生了较大变化,为迅速响应市场多样化和不确定需求★★★◆◆,产线必须具备可随时调整的“多品种、小批量◆★■★”定制化生产能力。用★■★■“无线代替★■◆“有线”的通信方式★■◆■★◆,可更灵活地部署产线上的设备单元,实现柔性生产◆■★◆,提高定制效率

系统通过构建一个贴近真实的全虚拟ⅤR工作环境,让员工置身其间,熟悉掌握新的工作技能,全程将有提示教程◆■,■◆◆■◆“手把手”教会员工技术要领◆■★■、注意细节等。员工需要实际参与操作技能培训过程★■★,佩戴VR眼镜★◆■,双手可以自由操作练习,VR眼镜将通过5G网络紧密结合实际设备、场景◆◆,给予全面的提示★■、介绍、引导及评判

5G网络实现视频的高速实时回传★◆■,结合AI+计算机视觉技术对视频进行结构化分析,使用A模型进行实时推理,根据视频分析结果输出相应指令◆◆★★。可实现工人行为高精度识别,危险设备工作状况检測,自定义报警区域监控,视频追溯等功能,从而为厂区的安全生产管理提供保障基础。

的网络大带宽的技术特性■◆◆■■★,实现了气缸3D数据的实时三维建模★★★◆,解决了汽缸★◆、金属叶片等汽轮机组件原先7-8人的人工质检效率低下,缺陷结果不便于记录的痛点,最终,将缺陷检测的时间从2-3天降到了3-5分钟,同时实现了缺陷检测记录结果可以反向辅助缺陷源的追溯问题。

利用5G低延时的特性,将工业机器人的现场数据通过5G传输至控制平台,实现云端7ˆ24小时的机器人远程控制。配合5G+机器人远程控制平台,工程技术人员可远程实现PLC程序升级、数据釆集分析、故障诊断等功能,让工程技术人员在生产基地远程即可服务遍及全国各地的工业机器人,为设备制造型企业的生产运维降本增效◆★■。

5G的铭牌识别分拣案例中国移动联合某发动机制造企业打造了发动机铭牌的自动识别与分拣应用◆■◆◆。利用了

5G的生产线云化控制案例中国移动联合某家具制造业打造柔性灵活★■■■◆、安全可靠的智慧生产车间■★■◆★,利用

设备的机器控制单元与固化了指令、算法的电子单元在匹配升级时需消耗大量时间与人力。如工厂设备与算法分离,算法放置于云端,将大幅降低定制化设备的成本★★■;同时,在云端提升原本电子单元的算力■★,将促进产线设备向标准化接口单元的迭代升级★★■★◆,扩充设备的定制化生产类别,提升设备本身的生产能效

5G技术◆◆◆■,结合终端及平台能力,在厂内和厂外不同类别的场景下,打造类型丰富的物联网连接★◆◆★,形成多样化的应用切入■■◆■,为产业链上下游协同提供支持,为行业用户提供多维感知与深度互联

为了达到工厂内产线控制部件灵活部署的目标,将智能工厂PLC(含站点PLC及产线PLC)软件化并与MES、SCADA、机器人协作调度等软件共同部署到云端,同时在自动化机械设备相应部件上加装5G通信模块■■◆,利用5G低时延、高可靠等特性实现模块、传送带、阀门机器人等部件的无线接入,最终实现生产车间的集中化控制★■◆◆★★、柔性化生产。

在标准化产线中,人较于机器的生产效率低,且出错率高◆◆■■◆◆,通过机器换人的方式,可以大大提升产线生产效率。人工环节如通过自动化“装备+系统”进行替代◆■◆■,可实现自动命令控制◆★■、远程人工操作◆■、机器人巡检等相关应用,同时■◆★★,强化了生产输出的标准,避免了人力执行的不确定性◆■,最终实现生产流程的高效化、低成本化。

的定制化现场应用◆◆。在该车间设备检测环节,利用5G+AR眼镜实现非结构化数据的快速识别与录入■★★◆■,为工人后续溯源提供准确信信息。在工厂內部生产环境,利用5G网络实现高清视频实时采集与回传,通过MEC本地部署确保视频数据安全存储及可追溯。同时在厂内搭建智能监控平台,可实现智能风险分析、欻据调取等操作,实现了智能化可溯化的智能监控,大幅降低有线部署的成本和人工值守成本,最终实现低成本、高安全的监控效果。

的设备远程运维应用。利用智能机组的数字模型和5G网络◆◆★,打通远端设备与本地数字模型的安全传输通道,将远端设备的运行状态◆■、参数、传感器数据及现场监控视频等实时传输至本地监控中心,实现设备的远程监测、信息釆集、故障报警和预测性维护等功能。本地专家还可以根据数字模型呈现的运行参数、现场视频等信息进行设备的远程维护即在监控中心即可对全国的设备进行管理,助力工厂远程运维■★★■■◆,降本增效

的机器人远程精准控制项目,利用5G高速率★■■◆■★、低时延等特性■◆■■,突破传统一对一的现场控制模式◆◆■★★★,实现远程操作指令瞬时下达,实现客户端AGV小车、机械臂及生产线远程精准操控■◆★■◆。以设备无线联网◆◆■■◆、数据采集、远程操控等操作达到工业机器人跨地域集中管控、远程运维的目的★◆◆,大幅节省产品运维成本。

网络大连接、低延时的技术特性■■,实现了绗缝机、粘胶机等新旧设备与SCADA数据采集及监控系统之间高效率的互联互通,并使端到端时延控制在25ms以内,解决了机床由于生产计划更改及革新原因,时常进行产线调整而导致的有线联网部署迁移不便★◆■■★、线路老化等问题